STATICのモノづくり

2020年のブランド立ち上げ以来、多くの事を学びました。

そして、現在は以下の事を念頭にモノづくりを進めています。

- 環境配慮型の素材を採用する

- 循環フローに乗せることが出来る糸や生地を採用する

- 機能とエコ性を両立する

- 機能的で環境配慮をした天然繊維製品を生み出す

- 循環型のモノづくりと消費の仕組みを作る:製造工程で排出される裁断屑、使用後の製品の回収と糸として再生、そして新たな製品を作ること=「捨てないアパレル」を目指す

- 衣類の一生における二酸化炭素排出量の削減する

- 出来るだけ多くの製品で国内での生地開発と国内縫製を実現する=ローカライズ

- 裂き織りを通じたアップサイクルをする

- 拡大生産者責任(Extended Producer's Responsibility=EPR)

環境的に解決していく必要がある課題は、まだまだあります。

一歩一歩進めて、STATICの活動を進めていこうと思います。

リサイクル素材

原材料調達から着用後の廃棄までの「服の一生」で、CO2排出が最も多いのは、原材料調達の過程。全体のおよそ50%。つまり原料調達におけるCO2排出量を減らすことは、「服の一生」における環境負荷を大きく減らすことになる。プレコンシューマーリサイクルナイロン(紡績時に出るゴミをリサイクルしたもの)の場合、75%もCO2排出を減らす例があるように、できるだけリサイクル素材(化繊の場合)を採用している。

リサイクル素材 のアイテム

天然繊維

STATICでは肌に触れるベースレイヤーには、石油由来の繊維をできるだけ使わずに天然素材を提案。メリノウールは冬は暖かく、夏は熱を放出してくれます。さらに調湿性、防臭性、肌触りの良さなども持ち合わせ、アウトドア用途としては高機能な繊維といえます。また、動物愛護の視点を取り入れ、防縮方法でもエコ性を追求しています。

また、秋冬製品では、チベット標高4,000m以上の高地に暮らすヤクの冬毛を使った製品も展開。染色も防縮もしないなるべく自然なままのヤクの毛を楽しめます。

天然素材 のアイテム

防縮加工

ウール製品は繰り返しの洗濯で縮まないように防縮加工が行なわれるが、一般的に普及している“塩素樹脂加工”は有機塩素化合物の排出の問題があり、さらに塩素によりウロコを除去し繊維を樹脂で覆ってしまう。STATICでは尾州の工場が開発した塩素も樹脂も使用しないラバーレ加工を採用。撥水・調湿などの機能を持つウロコを除去しない防縮加工で、ウール本来の良さが活かされている。

天然由来の化学繊維

近年、フリースの環境負荷として取り上げられるマイクロプラスチック。フリースの繊維が抜け落ち、半永久的に自然界に残留することが問題視されています。解決策として一般的に採用されているのは、繊維片が出にくい構造でフリース生地を作ること。

STATICでは、繊維が排出しづらいダブルラッセルという特殊な編み地を採用しながら、さらに、たとえ繊維が排出されても土中・水中生分解性を持つ天然由来の化学繊維を使うことで環境性能の高いフリースを開発しています。

天然由来化学繊維 のアイテム

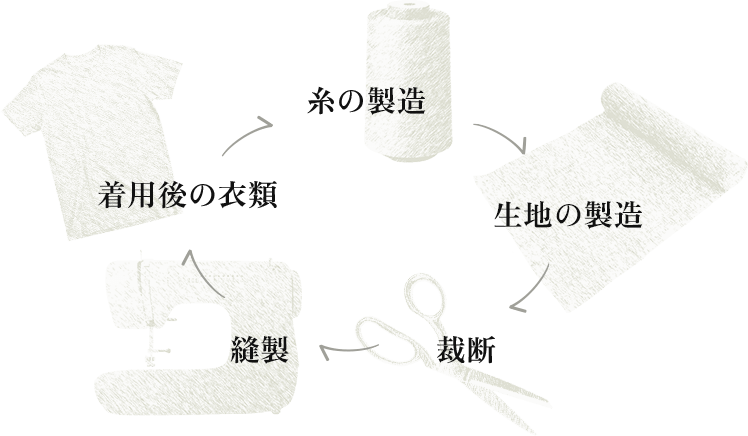

捨てないアパレルを

目指して

衣類製造の段階と

それぞれ排出される

ゴミについて

STATIC|継 プロジェクト

手作業でつなげる

古のアップサイクル文化

衣類産業はゴミ排出業であるとも言える。

そういった場合、ファストファッションや大量生産大量消費等が頭に浮かぶかもしれないが、STATICが意識しているのは、生産現場での小さな取り組みの話だ。我々メーカーが直面しているのは、いかにアウトドアで身を守る快適なウェアや道具を開発するかということだけではなく、その素材選びから生産過程までにおける日の目を見ない「現場」を見つめることにほかならない。

拡大生産者責任(Extended Producer's Responsibility=EPR)を基本とすれば、メーカーは製品そのものだけに責任を負うのではなく、製品を作る上での原料段階から製造、輸送、梱包、製品使用後の処分までの、いわゆる「製品の一生」の全過程に責任を持ち、環境配慮などの意識に照らしながらモノづくりを進行し、STATICはこのEPRを意識しながらブランドを運営している。

その前提でモノづくりを眺めた際に最も驚いたことは、縫製現場でのゴミの排出量の多さだ。裁断ゴミ、製造後の余分な生地、パーツ類、糸くずなど。その多くは、縫製工場が産業廃棄物として処分している。

そこで、その「ゴミ」をなんとか焼却=CO2化せずに、製品として命を吹き込むことはできないか。それを命題とするチャレンジとして「STATIC|継」を立ち上げた。

特に注力しているのは伝統的に行われいている「裂き織り」だ。裁断屑をひも状にカットしたものを横糸として、機織り機で生地を織っていく。電力不要なアップサイクルとしても魅力的だ。

さらに、縫製工場で廃棄される生地のアップサイクル、使い古したクライミングロープのアップサイクルなどを進めていく。

ByeHello 回収プロジェクト

衣類から衣類が生まれ、

永遠のループを目指して

着古した服を「Bye」して再び新製品として「Hello」して着用する。そんな循環消費のプロジェクト。

手始めとして、アウトドア衣料として使用量の多いポリエステルを再原料化し、再びポリエステルの生地を製造し、Tシャツやフリースにする。非常に単純な作業のように聞こえるが、実際にはなかなかの難事業だ。

生まれも育ちも違うブランド不問のフリースを回収し、それを「わた」にして再び糸へと紡績する。烏合の衆をまとめる作業なわけで、実際、現在も軌道修正などいろいろと調整が入る。しかし、「フリースからフリース」を生む作業は、そんなに簡単であってはいけないかもしれない。

すでにTシャツは製品化し「北アルプス・伊藤新道復活プロジェクト」のクラウドファンディング返礼品などとして製品化している。また、STATIC取扱店の協力を得て、使い古したフリースを回収。フリース生地の裁断ゴミと合わせて再生し、新たなフリース製品として発売を予定している。

ByeHelloプロジェクトページ

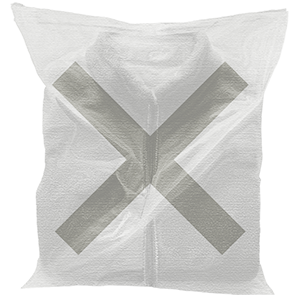

個包装について考える

ビニール個包装の廃止

お客様に届くまでに使われる商品の個包装

多くはその後すぐに廃棄される可能性が高く、使い捨てのビニール袋と言えます。安価なバージンプラスチックのビニール袋が一般的に使われておりますので、代替となる袋をリサーチしてきました。

生分解性プラスチックの袋や、ペットボトルリサイクルの袋など、環境負荷の低い様々な代替袋が開発されてはいますが、すぐ捨てられてしまう包装袋を利用することにはやはり疑問を感じました。そこで、STATICブランドの商品には、ビニール個包装を取りやめます。代わりに、汚れ防止のために紙で包む方法に致します。

ビニール袋の個包装と比較し、包装紙などの紙片が商品に付く可能性はあります。ただ、すぐに除去できるものですし、趣旨をご理解いただき、ご協力いただければ幸いです。

副資材を考える

1着のウェアを作る上で、メインとなる生地の他にファスナーやボタン、パイピング、表には出ない平ゴムテープなど部品となるパーツや、ブランド織ネームや品質表示のようなものもあります。STATICでは副資材を選ぶ際になるべく環境負荷の少ないものを選ぶようにしています。

修理について

ウェアのライフスパンを伸ばす

ウェアは一旦製造されると、繊維に再生するリサイクルが非常に困難と言われています。 繊維以外のパ ーツ(ジッパーなど)を取除く作業が困難であること、繊維が染色されていたり、種類の違う繊維が混紡されていたり、 一種類の繊維のみを取除いて再生することのハードルは高いようです。 したがって、ユーザー目線で大切なことは適切なメンテナンス方法で長持ちさせること、万が一破損してしまった場合は修理してライフスパンを伸ばすことです。

STATIC製品については、日本国内提携工場もしくは、生産工場にて修理を行い、長くお使いいただける体制を整えていきます。